فرآیند تولید محصولات شیشه ای

فرآیند تولید محصولات شیشه ای

- آماده سازی مواد اولیه

- میکس و ذوب کردن مواد اولیه

- فرآیندهای متفاوت تولید

- بازپخت

- کنترل کیفیت

1) آماده سازی مواد اولیه:

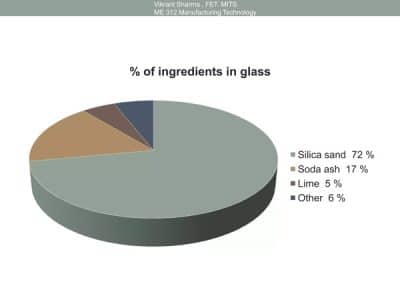

برای ساخت شیشه از سه مواد ماسه سیلیسی (Silica Sand) سدیم کربنات (Soda Ash) و سنگ آهک (Lime) استفاده می شود.

کاربرد سیلیس در صنعت شیشه سازی با توجه به اینکه ماده اولیه در تولید شیشه به شمار می رود گسترده است. به طوریکه می توان گفت بیشترین مصرف سیلیس در تولید شیشه بوده و اصلی ترین ماده در این صنعت محسوب میشود. از ذوب شدن سیلیس در دمای بسیار بالا مایعی شفاف ایجاد میشود، به همین دلیل از آن برای تولید شیشه استفاده میشود.

کربنات سدیم سنگین در صنعت شیشه سازی کاربردهای بسیار زیاد و مهمی دارد که مهمترین و اصلی ترین کاربرد این ماده در واقع می باشد. استفاده از کربنات سدیم سنگین در صنعت شیشه سازی، باعث کاهش یافتن دما در هنگام ساخت شیشه و بهینه سازی مصرف انرژی می شود. این محصول با داشتن خاصیت قلیایی، می تواند باعث بهتر شکل گرفتن شیشه شود. شکل ظاهری این ماده شیمیایی معدنی به صورت پودر سفید رنگ می باشد. نام تجاری این ماده شیمیایی، جوش شیرین می باشد. از نامهای دیگر این ماده شیمیایی می توان به نمک سدیم کربنیک اسید و سودا اشاره کرد.

آهک بخشی کوچک اما ضروری در تولید مواد شیشه می باشد، میدانیم که آهک منبع کلسیم می باشد و کلسیم باعث سفت شدن شیشه میگردد که در صورت نبود این ماده شیشه در آب حل می گردد. همچنین برای افزایش کیفیت و شفافیت رنگ به کار رفته در شیشه از ترکیباتی همچون آرسنیک اسید استفاده میشود.

2) میکس و ذوب کردن مواد اولیه:

فرآیند ذوب شیشه از مخلوط دانهای از مواد خام طبیعی و مصنوعی شروع میشود و یک مذاب همگن از نظر حرارتی و شیمیایی ایجاد میکند که در سطح دمایی کاملاً مشخص در دسترس است.

در کوره ذوب شیشه، مواد خام تا دمای 1500 تا 1700 درجه سانتیگراد (2700 تا 3100 درجه فارنهایت) گرم می شوند و از طریق یک توالی واکنش های شیمیایی به شیشه مذاب تبدیل می شوند. کوره ها عموما ظروف بزرگ، کم عمق و عایق خوبی هستند که از بالا گرم می شوند. در عملیات، مواد خام به طور مداوم در بالای یک بستر شیشه مذاب وارد می شوند، جایی که به آرامی مخلوط و حل می شوند. اختلاط توسط جابجایی طبیعی، با گازهای ناشی از واکنش های شیمیایی، و در برخی عملیات، با تزریق هوا به کف بستر انجام می شود.

کوره های ذوب شیشه می توانند برقی، گازی یا نفتی باشند. کوره های الکتریکی در حال حاضر تنها برای تولید الیاف پشم شیشه به دلیل خواص الکتریکی فرمول شیشه استفاده می شود.

3) فرآیندهای متفاوت تولید:

فرآیند تولید به 4 دسته به تقسیم میگردد

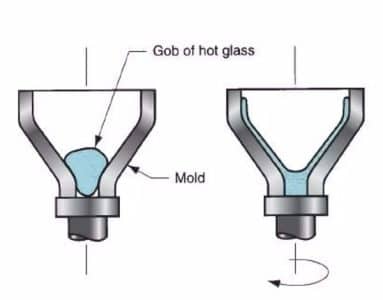

روش اول: Spinning چرخاندن

لقمه یا Gob که به مقداری از مواد ذوب شده گفته می شود توسط دستگاه از کوره برداشت می شود و در داخل قالب (Mold) انداخته می شود سپس قالب به سرعت میچرخد و لقمه آرام آرام دیواره قالب را پر می کند، هرچقدر مقدار لقمه بزرگتر باشد ضخامت محصول بیشتر می شود.

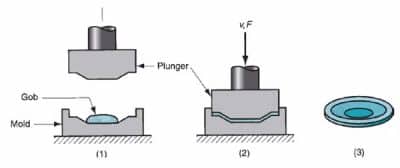

روش دوم: Pressing پرس کردن

روش پرس کردن که با دقت بالاتری صورت میگیرد لقمه داخل قالب قرار میگیرد و توسط یک سمبه از بالا فشرده و لقمه در داخل قالب شکل میگیرد، در این روش قالب باید کاملا داغ باشد زیرا در صورت سرد بودن قالب سطح ظرف سرد و مغر آن داغ میشود و موجب ترک خورد ظرف میگردد.

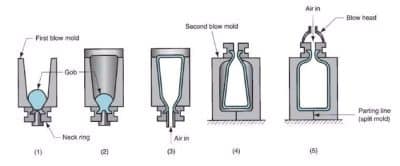

روش سوم: blowing باد کردن یا دمیدن

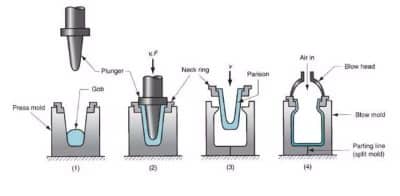

در روش قدیمی لقمه توسط یک لوله از داخل باد و موجب ایجاد حبابی در داخل لقمه میگردید که با شکل دادن به حباب ظرف دلخواه تولید میشد اما امروزه این روش توسط دستگاه به صورت ترکیبی از Press & Blow (پرس کردن و باد کردن) و یا Blow & Blow (باد کردن و باد کردن) صورت میگیرد، همانطور که در تصویر زیر میبینید لقمه در قالب انداخته و ابتدا پرس شده و لبه بالایی ظرف ایجاد میگرد و سپس در قالب دیگری برای باد کردن و شکل گرفتن قسمت پایینی ظرف گذاشته می شود.

در تصویر پایین از روش دمیدن و دمیدن استفاده میگردد. ابتدا دهانه ظرف توسط قالب اول شکل میگیرد و در قالب دوم پایین ظرف شکل میگیرد.

در این تصویر روش فشار دادن و به دنبال آن دمیدن صورت میگیرد. ابتدا لقمه درون قالب ریخته می شود و توسط یک پیستون Plunger لقمه شکل میگیرد سپس در قالب دوم قرار میگیرد و با دمیدن شکل نهایی ظرف کامل میگردد.

روش چهارم: Casting ریخته گری:

این روش برای ساخت قطعات ساده مانند کاشی های شیشه ای و هندسه های ساده استفاده می شود، روش ریخته گری متداول نیست و بیشتر برای قطعات هنری استفاده میگردد.

4) بازپخت (Annealing) :

ظروف شیشه ای به آرامی مجدد حرارت داده میشوند و سپس به تدریج دوباره تا دمایی کمتر از نقطه کرنش شیشه خنک میشوند

بازپخت فرآیندی است برای خنک کردن آهسته اجسام شیشه ای داغ پس از تشکیل، برای کاهش تنش های داخلی باقیمانده وارد شده در طول ساخت. بازپخت شیشه برای دوام آن بسیار مهم است. شیشه هایی که به درستی بازپخت نشده اند استحکام محصول را کاهش می دهد و ممکن است محصول در اثر تغییرات نسبتاً کوچک دما یا ضربه مکانیکی یا استرس، ترک بخورد یا خرد شود. حتی ممکن است به طور خود به خود شکسته شود.

5) کنترل کیفیت:

در این مرحله ظروف ساخته شده توسط دستگاه طبق معیارهای استاندارد سلامت بررسی و نیز بصورت دستی سلامت فیزیکی ظروف چک میشوند تا در صورت مطابقت با استاندارهای ساخت به مرحله بسته بندی انتقال داده شوند

پارچ

پارچ لیوان

لیوان گیلاس و بستنی خوری

گیلاس و بستنی خوری شات

شات چای خوری

چای خوری ظرف پذیرایی

ظرف پذیرایی یخدان

یخدان پیاله آجیل خوری

پیاله آجیل خوری تابه فر

تابه فر